铝型材加工中心有那些误区?-欧洲杯外围买球网

日期:03-16 属于:公司新闻

铝型材加工是一种新的加工技术-它的工作原理是编制简单的加工程序-将手工操作转化为电脑编程-再配以简单的手工加工

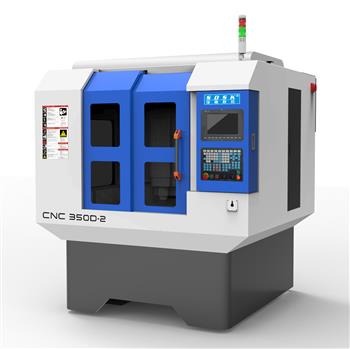

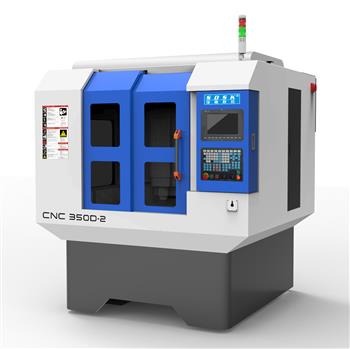

铝型材加工是一种新的加工技术,它的工作原理是编制简单的加工程序,将手工操作转化为电脑编程,再配以简单的手工加工。提升铝型材厂家在生产加工过程中的效率,节省人工成本。采用铝型材cnc数控铣床加工出来的铝型材,型材精度高,可满足大多对铝型材精度要求高的企业的要求。

那么,铝型材加工有哪些认识误区?

1.快进与工进

在铝型材加工程序中g00和g01都可以定义刀具的直线运动,但它们的作用大有不同,初学者容易混淆。

工进类指令(g01、g02、g03等)进给速度由程序中f指令决定;快进类指令(g00和部分回零指令)进给速度不在加工程序中指定,而是在机床参数设置时作为机床参数保存在数控系统中。

工进类指令不但要保证加工终点准确,还要保证加工路径和进给速度准确,这要靠微观上的插补计算和动态控制来实现。

快进类指令的目的是尽量减少空行程时间,在多轴联动时,运动轨迹不可预测。因此快进类指令不可以用于加工进给。

2.定位精度与重复定位精度

加工中心制造商在宣传材料中往往只给出重复定位精度而不给出定位精度指标,使得部分用户容易将重复定位精度误解为决定零件加工精度的主要指标。其实重复定位精度高并不意味着零件加工精度就高。定位精度才是决定零件加工精度的主要指标。

重复定位精度反映机床多次返回同一位置的能力。测量方法是固定一个百分表,表头压在主轴上,标定百分表零点。将主轴移走到任意位置再令其返回刚才的标定坐标位置,读取百分表读数误差。经过多次往返读数,得到的最大误差就是重复定位精度。

铝型材加工按照现在的数控技术水平和加工中心典型机电搭配,即伺服电机 旋转编码器 滚珠丝杠或齿轮齿条重复定位误差一般不大于2个脉冲当量,远远小于0.01mm。

定位精度是指在机床全行程上准确移动指定距离的能力。欧洲杯外围买球网-欧洲杯买球官方网站最大行程可达7米,定位精度测量一般采用激光干涉仪。

定位精度主要受导轨形位误差、机械间隙、丝杠/齿条误差、机件变形和电气跟随误差影响。由激光干涉仪测得的误差数据输入数控系统,通过数控系统的误差补偿功能可以得到很高的定位精度。

那么,铝型材加工有哪些认识误区?

1.快进与工进

在铝型材加工程序中g00和g01都可以定义刀具的直线运动,但它们的作用大有不同,初学者容易混淆。

工进类指令(g01、g02、g03等)进给速度由程序中f指令决定;快进类指令(g00和部分回零指令)进给速度不在加工程序中指定,而是在机床参数设置时作为机床参数保存在数控系统中。

工进类指令不但要保证加工终点准确,还要保证加工路径和进给速度准确,这要靠微观上的插补计算和动态控制来实现。

快进类指令的目的是尽量减少空行程时间,在多轴联动时,运动轨迹不可预测。因此快进类指令不可以用于加工进给。

2.定位精度与重复定位精度

加工中心制造商在宣传材料中往往只给出重复定位精度而不给出定位精度指标,使得部分用户容易将重复定位精度误解为决定零件加工精度的主要指标。其实重复定位精度高并不意味着零件加工精度就高。定位精度才是决定零件加工精度的主要指标。

重复定位精度反映机床多次返回同一位置的能力。测量方法是固定一个百分表,表头压在主轴上,标定百分表零点。将主轴移走到任意位置再令其返回刚才的标定坐标位置,读取百分表读数误差。经过多次往返读数,得到的最大误差就是重复定位精度。

铝型材加工按照现在的数控技术水平和加工中心典型机电搭配,即伺服电机 旋转编码器 滚珠丝杠或齿轮齿条重复定位误差一般不大于2个脉冲当量,远远小于0.01mm。

定位精度是指在机床全行程上准确移动指定距离的能力。欧洲杯外围买球网-欧洲杯买球官方网站最大行程可达7米,定位精度测量一般采用激光干涉仪。

定位精度主要受导轨形位误差、机械间隙、丝杠/齿条误差、机件变形和电气跟随误差影响。由激光干涉仪测得的误差数据输入数控系统,通过数控系统的误差补偿功能可以得到很高的定位精度。

上一新闻:龙门加工中心与立式加工中心的区别

下一新闻:铝型材挤压模具的制作工艺